1. Kundenhintergrund

Unser Kunde, eine bekannte Raumduftmarke aus Großbritannien, wollte ein besonderes großes Diffusorflasche für ihre Premium-Aromatherapie-Kollektion. Ihr Ziel war es, ein Statement-Stück zu schaffen, das ein langanhaltendes Aromaerlebnis bietet und in größeren Wohnräumen einen überraschenden Auftritt bietet. Aufgrund unserer bewährten Kompetenz in der großformatigen Glasproduktion, der kundenspezifischen Formenkonstruktion und der individuellen Verpackung von empfindlichen, hochwertigen Glaswaren entschieden sie sich für Mosteb als ihr Fertigungspartner.

2. Herausforderung

Als das Projekt in Angriff genommen wurde, traten zwei große technische Herausforderungen zutage.

Erste, große Diffusorflasche aus Glas Aufgrund ihres Gewichts und ihrer Oberfläche besteht eine hohe Wahrscheinlichkeit, dass sie während des Transports und der Verpackung reißen oder beschädigt werden.

Zweitens erwies sich die Beibehaltung der gleichen Wandstärke während des Blasformprozesses als schwierig, da jede noch so kleine Ungleichmäßigkeit zu einer Verformung des OPT-Musters oder einem strukturellen Ungleichgewicht führen kann.

3. Ursachenanalyse

Unser technisches Team hat das Problem umfassend analysiert und zwei Hauptgründe ermittelt:

- Bei der bestehenden Formkonstruktion fehlt die optimale Druckverteilung für großvolumiges Glas, was zu einer variablen Wandstärke führt.

- Herkömmliche Verpackungsmaterialien waren nicht in der Lage, Vibrationen und Stöße während des Transports über lange Strecken zu absorbieren.

Um diese Probleme zu lösen, haben wir das Luftstromsystem der Form neu gestaltet, die Belastung mithilfe von 3D-Modellierung verteilt und eng mit dem Kunden zusammengearbeitet, um Verpackungsprototypen zu validieren, die schwere Flaschen beim internationalen Transport wirksam schützen können.

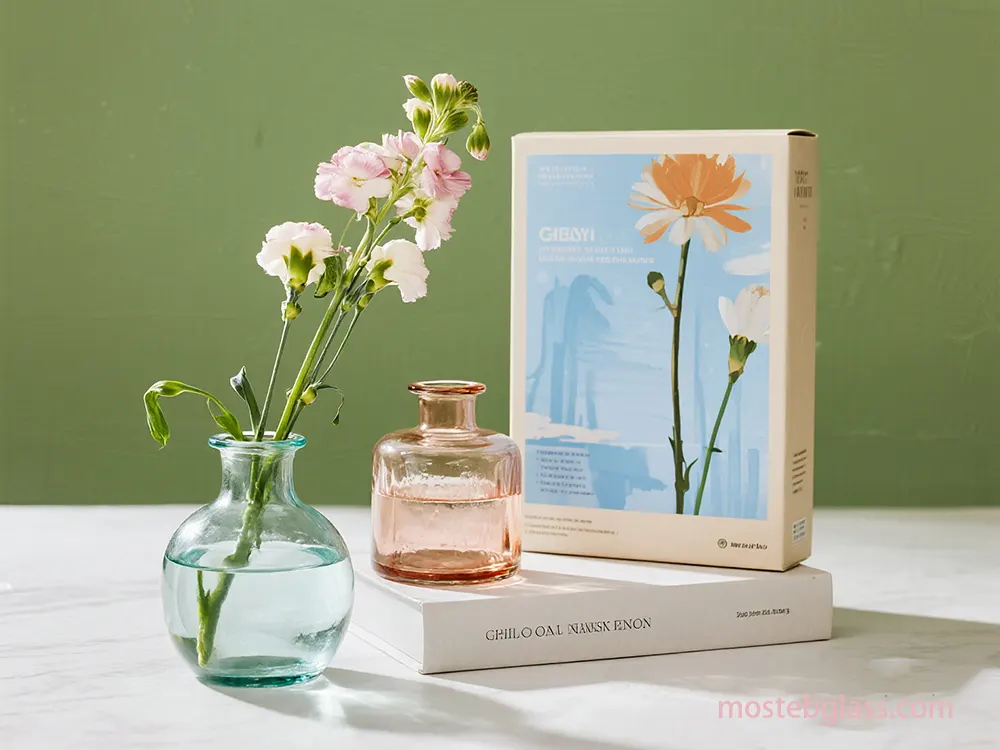

200 ml Duftdiffusorflaschen mit vierblättrigem Blütenboden

200 ml Diffusor-Glasflasche mit Rautenmuster

4. Lösung

- TIM Optimierter Formenbau: Wir haben ein verstärktes zweischichtiges Formentlüftungssystem eingeführt, um einen kontinuierlichen Glasfluss und eine gleichmäßige Wandstärke aufrechtzuerhalten.

- Kontrollierter Kühlprozess: Der Aniling-Zyklus wurde angepasst, um die innere Spannung in dickwandigen Bereichen allmählich abzubauen.

- Upgrade der Schutzverpackung: Entwicklung einer mehrschichtigen Polsterlösung mit einer geformten Zellstoffschale und einem stoßfesten Außenkarton, der der Geometrie der Flasche entspricht.

- Ausführlicher Fall- und Vibrationstest: Gemischt, dass die Flaschen den typischen Transportspannungen ausländischer Schifffahrtsrouten standhalten.

5. Ergebnis

Die fertige große Diffusorflasche erfüllt alle funktionalen und ästhetischen Anforderungen – sie zeichnet sich durch absolute Klarheit, eine ausgewogene Gewichtsverteilung und verbesserte Widerstandsfähigkeit gegen Einwirkungen aus. Durch das überarbeitete Verpackungsdesign konnte die Ausfallrate beim Versand um 95 % gesenkt werden. Der Kunde hat seine große Kompositionsdiffusorlinie erfolgreich in mehreren europäischen Einzelhandelskanälen eingeführt und sie als zentrales Produkt seiner Aromakollektion etabliert.